1. Material d'eines de tall

Els materials d'eina habituals en la mòlta d'eines inclouen: acer d'alta velocitat, acer d'alta velocitat de metal·lúrgia en pols, carbur cimentat, PCD, CBN, cermet i altres materials superdurs.Les eines d'acer d'alta velocitat són afilades i tenen una bona duresa, mentre que les eines de carbur tenen una duresa alta però una tenacitat pobra.La densitat de les eines de carbur cimentat és significativament superior a la de les eines d'acer d'alta velocitat.Aquests dos materials són els principals materials per a broques, escariadors, freses i aixetes.El rendiment de l'acer d'alta velocitat de la metal·lúrgia en pols es troba entre els dos materials anteriors i s'utilitza principalment per a la fabricació de freses i aixetes.

Les eines d'acer d'alta velocitat no són sensibles a la col·lisió a causa de la seva bona duresa.Tanmateix, les eines de carbur cimentat tenen una gran duresa i fragilitat, són molt sensibles a la col·lisió i la vora és fàcil de saltar.Per tant, en el procés de rectificat, cal tenir molta cura amb el funcionament i la col·locació de les eines de carbur cimentat per evitar col·lisions entre eines o caigudes d'eines.

Com que la precisió de les eines d'acer d'alta velocitat és relativament baixa, els seus requisits de mòlta no són elevats i els seus preus no són alts, molts fabricants configuren els seus propis tallers d'eines per moldre-les.No obstant això, les eines de carbur cimentat sovint s'han d'enviar a un centre de rectificat professional per rectificar.Segons les estadístiques de molts centres de rectificat d'eines, més del 80% de les eines enviades a reparació són eines de carbur cimentat.

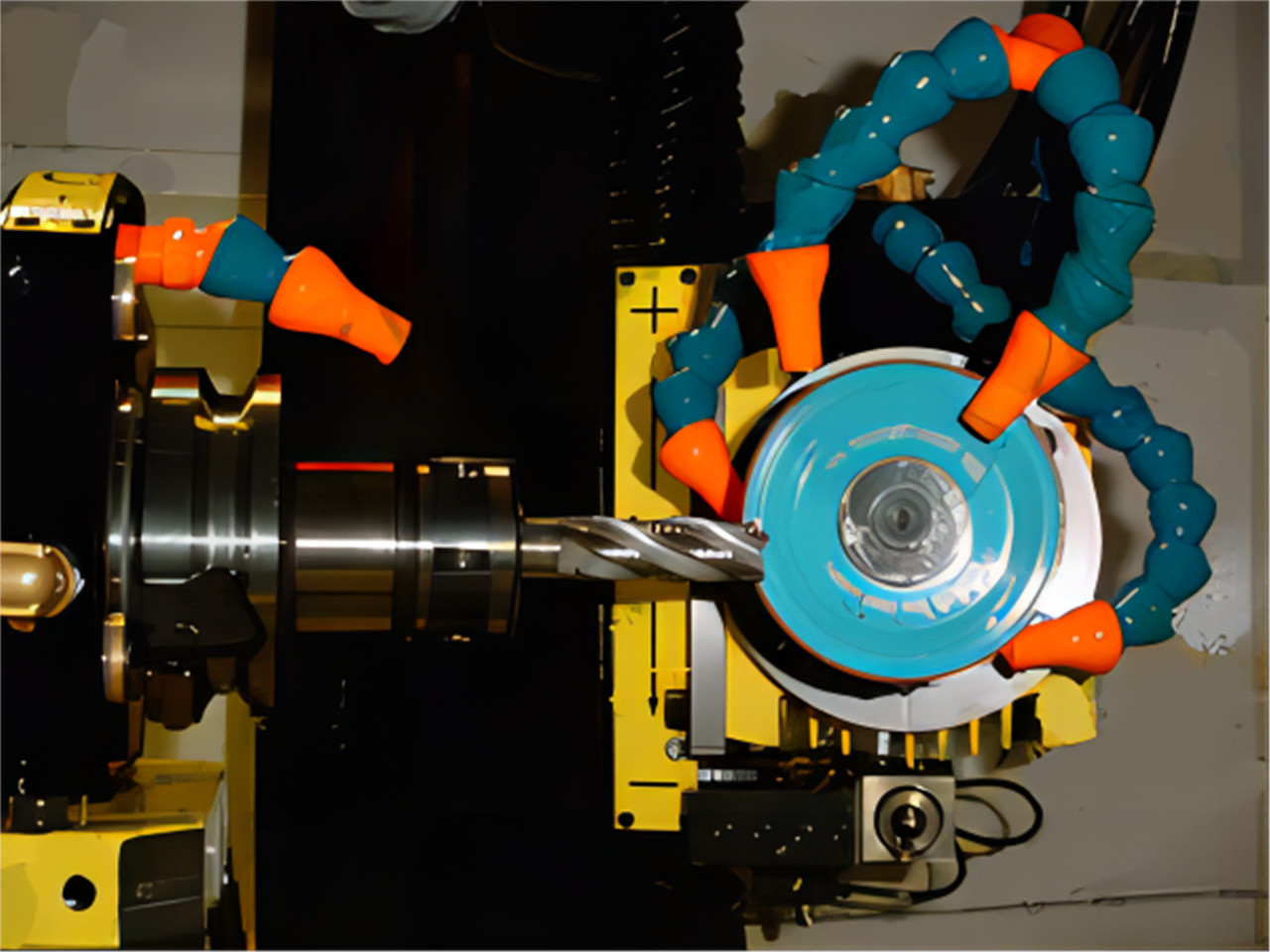

2. Esmoladora d'eines de tall

Com que el material de l'eina és molt dur, només es pot canviar mitjançant la mòlta.Les rectificadores d'eines habituals que s'utilitzen en la fabricació i el rectificat d'eines inclouen les següents:

(1).Màquina de ranurar: rectificar la ranura o la part posterior de broques, freses i altres eines.

(2).Esmoladora angular: esmola l'angle superior cònic (o l'angle posterior excèntric) de la broca.

(3). Màquina de retallar: corregeix la vora lateral de la broca.

(4).Esmoladora manual d'eines universals: rectificar el cercle exterior, la ranura, l'esquena, l'angle superior, la vora transversal, el pla, la cara frontal, etc. Sovint s'utilitza per a eines de petita quantitat i forma complexa.

(5).Rectificadora CNC: generalment enllaç de cinc eixos, amb funcions determinades pel programari.Generalment s'utilitza per rectificar eines amb grans quantitats i requisits d'alta precisió, però no complicats, com ara broques, freses, escariadors, etc. Els principals proveïdors d'aquestes rectificadores són d'Alemanya, Suïssa, Estats Units, Austràlia i Japó. .

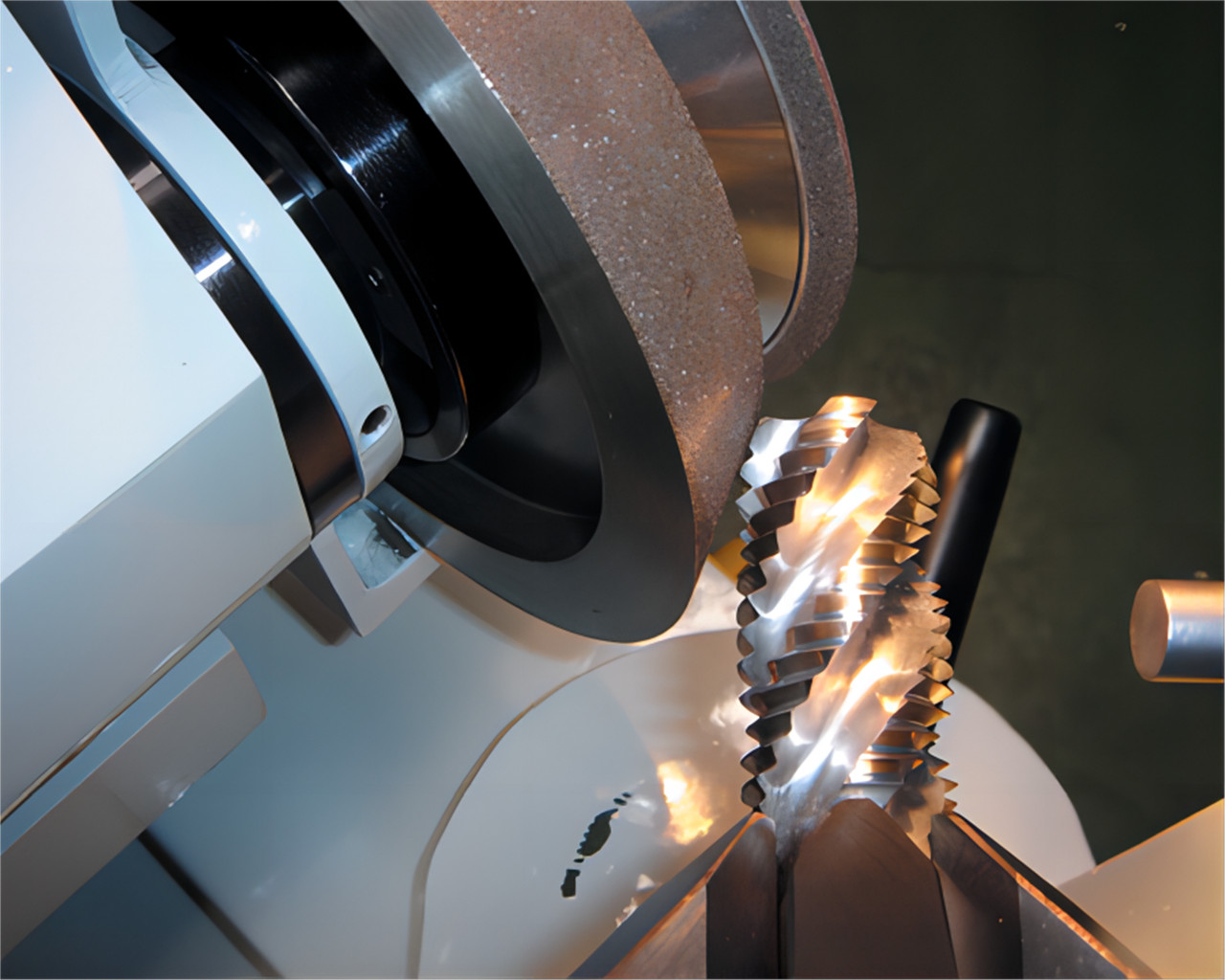

3.Mola

(1).Partícules abrasives

Les partícules abrasives de la mola de diferents materials són adequades per a eines de mòlta de diferents materials.Les diferents parts de l'eina requereixen diferents mides d'abrasiu per garantir la millor combinació de protecció de vores i eficiència de processament.

Alúmina: s'utilitza per rectificar eines HSS.La mola és barata i fàcil de modificar-se en diferents formes per rectificar eines complexes (corindó).

Carbur de silici: s'utilitza per corregir la mola de CBN i la mola de diamant.

CBN (carbur de bor cúbic): s'utilitza per rectificar eines HSS.Preu alt, però durador.

A nivell internacional, la mola està representada per B, com ara B107, on 107 representa la mida del diàmetre de partícules abrasives

Diamant: S'utilitza per rectificar eines HM.És car però durador.

(2).Forma

Per tal de facilitar la mòlta de diferents parts de l'eina, la mola ha de tenir diferents formes.Els més utilitzats són:

Muela paral·lela (1A1): angle superior de mòlta, diàmetre exterior, posterior, etc.

Muela de plat (12V9, 11V9): ranura en espiral de mòlta, vores de tall principals i auxiliars de la fresa, tall de vora horitzontal, etc.

Després d'utilitzar la mola durant un període de temps, cal corregir-ne la forma (inclòs el pla, l'angle i el filet R).Sovint, la mola ha d'utilitzar una pedra de neteja per eliminar les estelles plenes entre els grans abrasius per millorar la capacitat de mòlta de la mola.

4.Estàndard de mòlta

Si hi ha un bon conjunt d'estàndards de rectificat d'eines és l'estàndard per mesurar si un centre de rectificat és professional.A l'estàndard de mòlta, generalment s'especifiquen els paràmetres tècnics de la vora de tall de diferents eines quan es tallen diferents materials, inclòs l'angle d'inclinació, l'angle superior, l'angle frontal, l'angle posterior, el xamfrà, el xamfrà i altres paràmetres (a la broca de carbur cimentat). , el procés de passivació de la vora de tall s'anomena "xamfrà", i l'amplada del xamfrà està relacionada amb el material a tallar, generalment entre 0,03-0,5 mm i 0,25 mm. El procés de xamfrà a la vora (punt d'eina) s'anomena "xamfrà". Cada empresa professional té els seus propis estàndards de rectificat resumits al llarg dels anys.

Diferència entre bit HM i bit HSS:

Bit HSS: l'angle superior és generalment de 118 graus, de vegades superior a 130 graus;La fulla és afilada;Els requisits de precisió (diferència d'alçada de la fulla, simetria, desnivell circumferencial) són relativament baixos.Hi ha moltes maneres de reparar la fulla horitzontal.

Bit HM: l'angle superior és generalment de 140 graus;Els trepants rectes solen ser de 130 graus i els trepants de tres vores solen ser de 150 graus.La fulla i la punta (a la vora) no són afilades i sovint estan passivades, o s'anomenen xamfrà i xamfrà;Requereix una alta precisió.La fulla horitzontal sovint es retalla en forma de S per facilitar el trencament d'encenalls.

Angle posterior: l'angle posterior de la fulla és molt important per a l'eina.La cantonada posterior és massa gran i la fulla és fàcil de saltar i "apunyalar";Si l'angle posterior és massa petit, la fricció serà massa gran i el tall serà desfavorable.

L'angle posterior de l'eina varia segons el material a tallar i el tipus i diàmetre de l'eina.En termes generals, l'angle posterior disminueix amb l'augment del diàmetre de l'eina.A més, si el material a tallar és dur, l'angle posterior serà més petit, en cas contrari, l'angle posterior serà més gran.

5. Equips de detecció d'eines de tall

Els equips de detecció d'eines de tall generalment es divideixen en tres categories: instrument de configuració d'eines, projector i instrument de mesura d'eines universals.L'instrument de configuració d'eines s'utilitza principalment per a la preparació de la configuració d'eines (com ara la longitud) d'equips CNC, com ara centres de mecanitzat, i també per detectar paràmetres com l'angle, el radi, la longitud del pas, etc.La funció del projector també s'utilitza per detectar paràmetres com ara l'angle, el radi, la longitud del pas, etc. No obstant això, els dos anteriors no poden mesurar l'angle posterior de l'eina.L'instrument de mesura de l'eina universal pot mesurar la majoria dels paràmetres geomètrics de l'eina, inclòs l'angle posterior.

Per tant, el centre de rectificat d'eines professional ha d'estar equipat amb un instrument de mesura d'eines universal.No obstant això, hi ha pocs proveïdors d'aquests equips i hi ha productes alemanys i francesos al mercat.

6.Tècnic de rectificat

El millor equip també necessita personal per funcionar, i la formació dels tècnics de rectificat és, naturalment, un dels enllaços més crítics.A causa de la indústria de fabricació d'eines relativament endarrerida a la Xina i la greu escassetat de formació professional i tècnica, la formació dels tècnics de rectificat d'eines només la pot resoldre la pròpia empresa.

7. Conclusió

Amb l'equip de mòlta, l'equip de prova i altres maquinari, així com els estàndards de mòlta, els tècnics de mòlta i altres programaris, es pot començar la mòlta d'eines de precisió.A causa de la complexitat de l'aplicació de l'eina, el centre de mòlta professional ha de modificar oportunament el pla de mòlta d'acord amb la forma de fallada de l'eina a rectificar i fer un seguiment de l'efecte d'ús de l'eina.Un centre de rectificat d'eines professional ha de sumar constantment l'experiència per fer que el rectificat d'eines sigui millor i més professional!

Hora de publicació: 24-feb-2023